પ્લાસ્ટિક મોલ્ડ ડિઝાઇન અને ઉત્પાદન અને પ્લાસ્ટિક પ્રોસેસિંગની પ્રક્રિયામાં ગાઢ રીતે સંકળાયેલા છે. પ્લાસ્ટિક પ્રોસેસિંગની સફળતા અને નિષ્ફળતા ખૂબ જ મોટા સ્તરે મોલ્ડ ડિઝાઇન અસર અને મોલ્ડ ઉત્પાદન ગુણવત્તા પર આધારિત છે, અને પ્લાસ્ટિક મોલ્ડ ડિઝાઇન યોગ્ય પ્લાસ્ટિક ઉત્પાદન ડિઝાઇન પર આધારિત છે. મૂળભૂત તરીકે. તો પ્લાસ્ટિક મોલ્ડની ડિઝાઇનમાં કયા માળખાં ધ્યાનમાં લેવા જોઈએ? ચાલો સાથે મળીને સમજીએ:

1. વિભાજન સપાટી: જ્યારે ઘાટ બંધ હોય છે, ત્યારે પોલાણ અને ઘાટનો આધાર સપાટીને સ્પર્શ કરવા માટે એકબીજા સાથે મેળ ખાય છે. તેના સ્થાન અને પદ્ધતિની પસંદગી ઉત્પાદનના દેખાવ અને દેખાવ, દિવાલની જાડાઈ, રચના પદ્ધતિ, ઉત્પાદન પછીની તકનીક, ઘાટનો પ્રકાર અને માળખું, ઘાટ બહાર કાઢવાની પદ્ધતિ અને રચના મશીન માળખું જેવા પરિબળો દ્વારા પ્રભાવિત થાય છે.

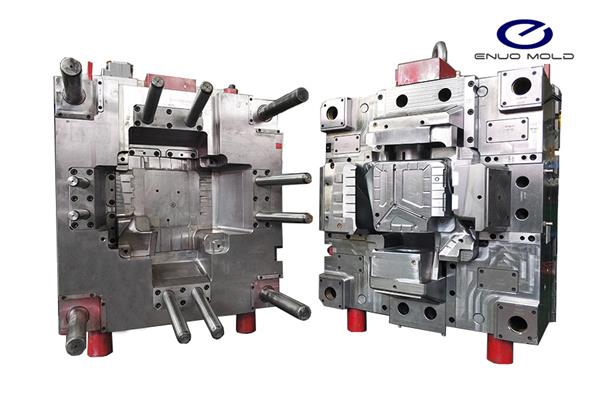

2. માળખાકીય ભાગો: એટલે કે, જટિલ મોલ્ડના માર્ગદર્શિકા રેલ સ્લાઇડર્સ, વલણવાળા માર્ગદર્શિકા પોસ્ટ્સ, સીધા ટોચના બ્લોક્સ, વગેરે. માળખાકીય ભાગોની ડિઝાઇન ખૂબ જ મહત્વપૂર્ણ છે, જે ઘાટની સેવા જીવન, ઉત્પાદન અને પ્રક્રિયા ચક્ર સમય, કિંમત, ઉત્પાદન ગુણવત્તા, વગેરે સાથે સંબંધિત છે. તેથી, જટિલ ઘાટ ડિઝાઇનની મુખ્ય રચના માટે ડિઝાઇનર માટે ઉચ્ચ વ્યાપક ક્ષમતાની જરૂર છે, અને સંપૂર્ણતાની શોધ સરળ અને વધુ ટકાઉ છે. ટકાઉ, વધુ આર્થિક વિકાસ કાર્યક્રમ ડિઝાઇન.

૩. મોલ્ડ ચોકસાઇ: જામ ટાળવા, ચોક્કસ સ્થિતિ, પોઝિશનિંગ પિન, સર્કલિપ્સ, વગેરે. મોબાઇલ ફોન પોઝિશનિંગ સિસ્ટમ ઉત્પાદનના દેખાવની ગુણવત્તા, મોલ્ડ ગુણવત્તા અને સેવા જીવન સાથે સંબંધિત છે. મોલ્ડ ડિઝાઇનના આધારે, વિવિધ ચોક્કસ સ્થિતિ પદ્ધતિઓ પસંદ કરવામાં આવે છે. ચોકસાઈ સ્તરની ચાવી ઉત્પાદન અને પ્રક્રિયા દ્વારા નિયંત્રિત થાય છે. કોર મોલ્ડની ચોક્કસ સ્થિતિ મુખ્યત્વે ડિઝાઇનર દ્વારા ધ્યાનમાં લેવામાં આવે છે. , વધુ અસરકારક અને સરળતાથી ગોઠવી શકાય તેવી ચોક્કસ સ્થિતિ પદ્ધતિ ડિઝાઇન કરો.

4. રેડવાની સિસ્ટમ: પ્લાસ્ટિક મશીનના નોઝલથી પોલાણના મધ્ય સુધી સલામત ફીડિંગ ચેનલ, જેમાં પોપ્યુલર ચેનલ, સેપરેશન ચેનલ, ગ્લુ ઇનલેટ અને કોલ્ડ મટિરિયલ કેવિટીનો સમાવેશ થાય છે. ખાસ કરીને, પીગળેલા પ્લાસ્ટિક માટે પોલાણને ઉત્તમ પ્રવાહીતાથી ભરવા માટે ઇન્જેક્શન પોર્ટની પસંદગી ફાયદાકારક હોવી જોઈએ. ઉત્પાદન સાથે જોડાયેલ ઘન પ્રવાહ ચેનલ અને ઇન્જેક્શન પોર્ટ પર ઠંડા સામગ્રીને મોલ્ડમાંથી બહાર કાઢવામાં આવે ત્યારે તેને સરળતાથી બહાર કાઢવામાં આવે છે. દૂર કરવા માટે આપો.

5. પ્લાસ્ટિક સંકોચન દર અને વિવિધ પરિબળો જે ઉત્પાદનના પરિમાણીય ચોકસાઈને જોખમમાં મૂકે છે, જેમ કે મોલ્ડ ઉત્પાદન અને સ્થાપન વિચલન, મોલ્ડ નુકસાન, વગેરે. વધુમાં, પ્રેસ મોલ્ડ અને ઇન્જેક્શન મોલ્ડ ડિઝાઇન કરતી વખતે, ફોર્મિંગ મશીનની પ્રોસેસિંગ ટેકનોલોજી અને મુખ્ય માળખાકીય પરિમાણોના મેચિંગને પણ ધ્યાનમાં લેવું જોઈએ. પ્લાસ્ટિક મોલ્ડ ડિઝાઇનમાં સહાયક ડિઝાઇનની ડિઝાઇન ટેકનોલોજીનો વ્યાપકપણે ઉપયોગ કરવામાં આવ્યો છે. વધુમાં, પ્લાસ્ટિક મોલ્ડ ડિઝાઇન પ્રક્રિયામાં, મોલ્ડના પ્રમાણભૂત ભાગોને પણ ધ્યાનમાં લેવું આવશ્યક છે, જેથી મોલ્ડનો સંપૂર્ણ સેટ શ્રેષ્ઠ પરિણામો પ્રાપ્ત કરી શકે, અને પ્લાસ્ટિક મોલ્ડને ઇન્જેક્શન મોલ્ડ પ્રોસેસિંગ તબક્કામાં સરળતાથી વિકસિત કરી શકાય.

પોસ્ટ સમય: ઓક્ટોબર-૩૦-૨૦૨૧